« Ferme le robinet pendant que tu te brosses les dents ! Tu gaspilles l’eau. »

J’ai souvent entendu ces mots quand j’étais jeune.

Il s’avère que cette leçon de ma mère il y a de nombreuses années s’applique également à l’air comprimé. Vous gaspillez de l’argent si vous produisez plus d’air comprimé que nécessaire. Les compresseurs sont souvent l’un des plus gros utilisateurs d’électricité dans un cadre industriel. Mais si la production d’air comprimé n’est pas gratuite, il existe des moyens de faire correspondre la demande des activités de votre entreprise à l’offre disponible.

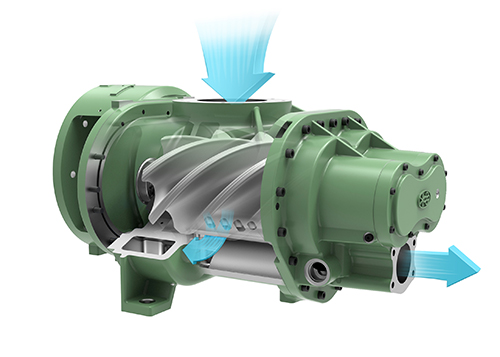

Tout d’abord, quelques concepts généraux pour comprendre les options. Par souci de simplicité, nous nous concentrerons principalement sur les compresseurs rotatifs à vis lubrifiés.

Pleine charge – Cela peut se comparer à la « pédale au plancher » dans une automobile. Le compresseur utilise essentiellement la puissance totale et produit la quantité maximale d’air qu’il peut générer. Dans un état de pleine charge, le réservoir est totalement pressurisé.

Charge partielle – Lorsqu’un compresseur fonctionne au-dessous de sa capacité de pleine charge, ceci est considéré comme charge partielle. Pour la plupart des clients, le fonctionnement à charge partielle est beaucoup plus important que la pleine charge. Une exploitation utilise rarement de façon continue la totalité de la capacité disponible d’un compresseur. De nombreux facteurs affectent le rendement à charge partielle. Pour comprendre pleinement les rendements à charge partielle, des courbes de performance (ou de puissance) peuvent être développées pour montrer l’utilisation de l’énergie à des débits variés.

Plage d’utilisation – La plage d’utilisation désigne la plage opérationnelle effective d’un compresseur. La conception d’un compresseur rotatif à vis dépend de la pression et des températures pour fonctionner dans des plages spécifiques. Le maintien de ces plages est critique pour gérer les forces de la physique en compétition, y compris la dilatation du rotor et de son logement et les charges des roulements.

Comme il est mentionné plus haut, les exploitations qui utilisent en continu un compresseur à pleine charge sont rares, en particulier avec l’augmentation de la taille du compresseur. Pour cette raison, il est important de comprendre les options disponibles pour mieux faire correspondre l’alimentation en air comprimé disponible à la demande en air comprimé de votre installation. Et, comme la pleine charge n’est pas courante, il est essentiel de bien comprendre la façon de gérer la charge partielle avec une plage d’utilisation efficace. Mieux vous pouvez faire correspondre l’offre à la demande, plus l’utilisation de votre compresseur sera rentable.

La méthode de contrôle la plus élémentaire disponible est marche/arrêt. En termes simples, lorsque de l’air supplémentaire n’est pas nécessaire, l’alimentation du moteur est coupée. Lorsque le besoin en air revient, l’alimentation est rétablie. Une façon simple d’illustrer ce concept est un interrupteur pour une lampe. Basculez-le vers le haut – le courant passe dans les lignes et vous avez de la lumière. Basculez-le vers le bas – l’alimentation est coupée et les lumières s’éteignent. Marche/arrêt n’est approprié que pour des opérations où il n’y a pas de cycles fréquents de démarrage et d’arrêt, et généralement pour des compresseurs plus petits. Pour reprendre notre analogie de l’interrupteur, des basculements répétés mènent à une défaillance prématurée de l’interrupteur.

Avec la modulation d’admission, une réduction de la demande est traitée en réglant l’admission de façon à réduire le débit d’air entrant et, par suite, la pression. Cette méthode offre un contrôle de capacité limité en raison des exigences nécessaires en termes de système pour maintenir des pressions de fonctionnement appropriées.

Le contrôle par cylindrée variable permet d’augmenter et de diminuer la longueur efficace de la chambre de compression en fonction de fluctuations de la demande en air. Ceci est réalisé par le biais d’étages de compression spécialement conçus avec des ports de dérivation. Ouverture des ports de dérivation diminue la taille de la chambre de compression, ce qui réduit la quantité d’air comprimé tout en réduisant la consommation d’énergie. La méthode d’ouverture et de fermeture de ces ports varie d’un constructeur à l’autre mais le principe fonctionne de façon similaire.

Pour illustrer la façon dont fonctionne l’allongement ou le raccourcissement de la chambre de compression, envisageons une pompe à vélo. Lorsque vous tirez la poignée de la pompe sur toute sa longueur et que vous la repoussez complètement, vous utilisez la chambre complète. En revanche, l’utilisation de courses plus petites sur la même pompe signifie que vous raccourcissez la chambre de compression.

Il y a un certain nombre de moyens différents d’actionner des étages de compression à cylindrée variable. Deux des plus courants sont les vannes rotatives et les vannes champignons. Une vanne rotative fonctionne en ouvrant et fermant progressivement les ports de dérivation, ce qui offre une courbe de puissance généralement rectiligne jusqu’au maximum de la plage d’utilisation. Les appareils qui utilisent une vanne champignons créent une courbe de puissance « à échelons » à mesure que la capacité varie.

Comme le contrôle à cylindrée variable est concentré principalement sur le raccourcissement et l’allongement de la chambre de compression proprement dite, ces options ne sont généralement pas affectées par les conditions atmosphériques comme l’altitude et les environnements sales.

Avec un entraînement à vitesse variable (VSD), le régime du moteur se règle automatiquement pour augmenter ou diminuer la production d’air comprimé en fonction des écarts de la demande. Parmi les méthodes de contrôle disponibles, la connexion directe du moteur du compresseur se traduit par la corrélation la plus précise entre l’offre et la demande.

Pour reprendre l’analogie automobile précédente, l’entraînement à vitesse variable est similaire à un fonctionnement sans heurts de la pédale d’accélérateur – augmentant et diminuant progressivement la vitesse.

Les entraînements à vitesse variable sont des composantes électriques qui nécessitent un entretien régulier pour fonctionner de manière optimale, notamment le nettoyage périodique des ventilateurs de refroidissement et des dissipateurs thermiques. En outre, le fonctionnement d’un entraînement à vitesse variable peut être affecté par des environnements sales et par l’altitude.

Des options de contrôle supplémentaires sont disponibles lorsque plusieurs compresseurs sont utilisés dans une installation. Tout comme un contrôle de compresseur individuel, des contrôles de systèmes peuvent permettre de gérer plusieurs compresseurs d’une façon qui optimise le rendement énergétique.

Avec des options aussi nombreuses, comment décider du meilleur choix pour votre installation ? Le meilleur point de départ est un audit exhaustif du système d’air comprimé. Ces audits peuvent vous permettre d’identifier des solutions qui optimisent vos opérations relatives à l’air comprimé. Un résultat de la plupart des audits est l’opportunité de modéliser différentes options en termes de dimensionnement et de méthodes de contrôle des compresseurs. Ceci vous permet de prendre la meilleure décision pour votre installation.

Et peut-être qu’alors vous aussi pourrez dire : « Regarde maman – j’économise de l’argent ! »

Utilisez les cases à cocher pour sélectionner les types de cookies que vous souhaitez accepter, puis appuyez sur le bouton «Enregistrer les paramètres». Consultez notre politique de confidentialité.