Para dimensionar un sistema eficiente, nuestro trabajo como asesores de aire comprimido, es lograr que los compresores que están instalados en el área de suministro, entreguen la cantidad exacta de aire que requiere el área de demanda de la planta.

¿Fácil no? Simplemente vemos cuánto aire consumimos de un lado y escogemos los compresores con base en esa capacidad y presión. Pero el reto radica que la demanda de producción de las plantas varía a lo largo del día, o de la semana, o del año. Eso significa que los compresores deben adaptarse a esas variaciones, y ahí es donde entran los contoles de capcidad.

Sin embargo, un problema histórico que nos encontramos en la industria de manufactura es la costumbre de platicar únicamente de 2 sistemas de control de capacidad: Control de Velocidad Fija y control de Velocidad Variable. Esta forma de generalizar limita la conversación y priva al usuario de encontrar un sistema adecuado a su instalación. Ya que en realidad existen 4 sistemas de control de capacidad en la industria, todos con ventajas y desventajas y cada uno de estos sistemas puede cumplir a cabalidad dependiendo de la necesidad de la planta.

Este control trabaja por medio de la válvula de admisión que determina cuánto aire entra al compresor. La válvula en estos sistemas abre al 100% cuando el compresor necesita entregar aire a la planta y cierra totalmente la válvula cuando ya no lo requiere (o sea que la presión está al nivel adecuado) este último estado se llama trabajo en vacío ya que el motor eléctrico sigue girando, pero sin comprimir aire. Como puede ver esta es una desventaja de estos sistemas ya que consumen energía del motor eléctrico, aunque no estén comprimiendo aire.

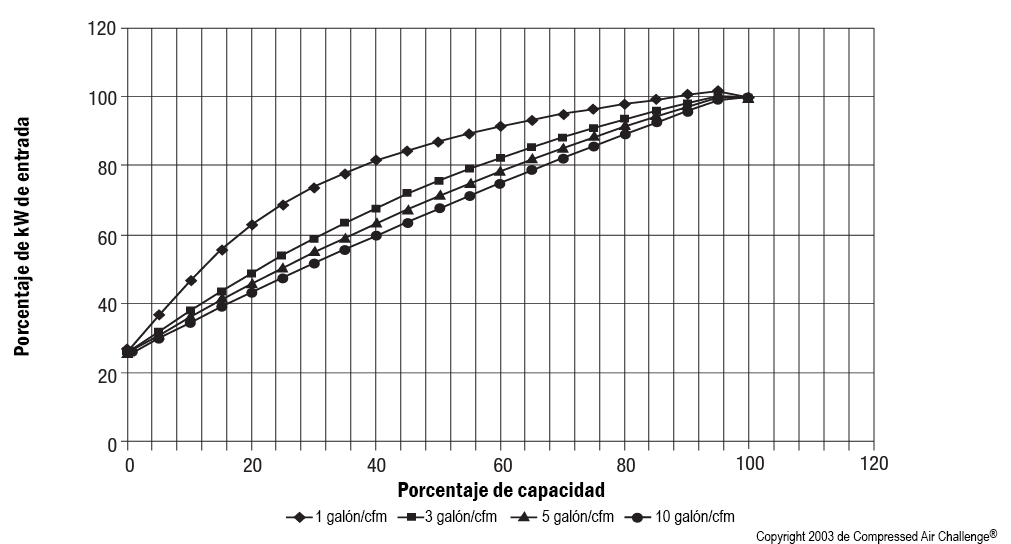

Carga/descarga es el sistema de control más simple (solo abre y cierra la válvula de admisión) y por ello, para generar una mayor eficiencia energética en el compresor, es necesario acompañar a estos equipos con un tanque de almacenamiento, que funcionará como una batería suministrando aire cuando el cliente lo requiera.

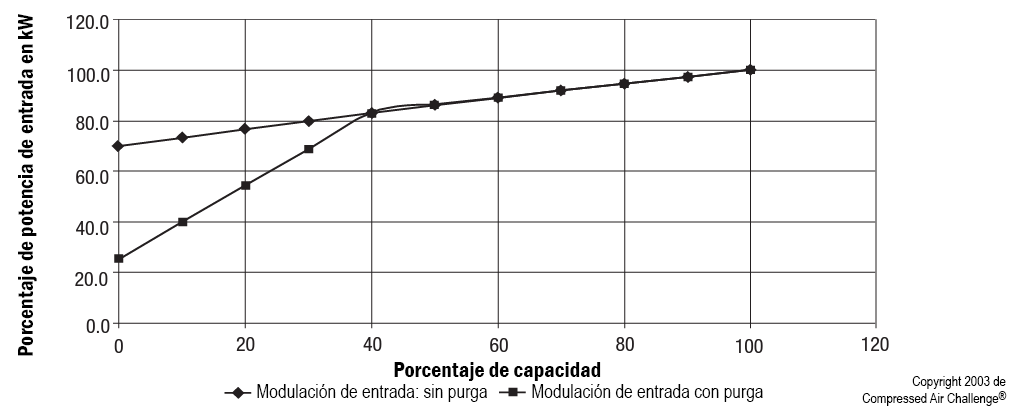

Éste es muy similar al anterior. La diferencia recae en que la válvula de admisión en lugar de estar 100% abierta o cerrada, ésta “modula” (de ahí el nombre) y permite a la válvula abrir o cerrar parcialmente dependiendo de la demanda del cliente. Este control tiene varios beneficios. Debido a que la válvula de admisión modula de a poco, las cargas axiales que se generan en la unidad de compresión son menores a comparación al control carga-descarga, lo que aumenta la vida útil del compresor. Una desventaja del sistema de modulación, sin embargo, es que el cierre paulatino de la válvula de admisión genera una caída de presión, lo que afecta el consumo de energía del equipo.

Siendo así, al ser tan parecidos estos dos sistemas la pregunta puede ser ¿qué sistema me conviene más entre modulación / o carga descarga?

Pues depende. Con base en las curvas de operación de ambos sistemas [1], si el consumo de aire en la planta es muy regular y el compresor trabaja arriba del 70% de capacidad todo el tiempo, pues Modulación es la mejor opción en sentidos de eficiencia energética. Pero si tu sistema es muy variable y tu compresor opera al 50 o 60% de capacidad Carga-descarga puede ser buena opción, pero únicamente si cuentas con un tanque de almacenamiento bien dimensionado. La regla en la industria es tener por lo menos 3 galones x pie cubico producido por el compresor. Por ejemplo, si su compresor arroja 500 pies cúbicos por minuto, x 3 necesitarías un tanque pulmón de 1500 galones, lo equivalente 6 mil litros. Aunque como último comentario. Si la demanda de aire varía tanto, sería mejor que consideres alguno de los siguientes 2 controles de capacidad.

En esta tecnología, el control no lo realiza la válvula de admisión, si no una válvula adicional que viene preinstalada en el bloque de compresión. También conocida como válvula espiral, ésta abre y cierra puertos paulatinamente dependiendo de la demanda, recirculando el aire que no se requiere comprimir para así entregar únicamente el aire necesario, generando ahorros energéticos. Este sistema no sufre de la desventaja del control de modulación que tiene una caída de presión, por lo que el sistema es muy eficiente.

Este control utiliza un inversor o variador de frecuencia para disminuir las revoluciones del motor eléctrico y del bloque de compresión entregando únicamente el aire que se demanda. Este método de control es el más eficiente si lo que requieres es trabajar el compresor al 50% o 60% de la capacidad. Pero ten cuidado, porque si la mayor parte del tiempo estás trabajando en esos porcentajes, habría que analizar si lo que te conviene es trabajar con un compresor más pequeño.

Y nuevamente a la pregunta importante; de los controladores de capacidad variable y variador de frecuencia, ¿cuál me conviene? Y la respuesta sería nuevamente, pues depende. Ambos sistemas funcionan bien trabajando rangos de operación de 50 o 60%. Por un lado, los equipos con variador de frecuencia son los más eficientes, pero también delicados en su operación si en su planta tiene problemas de suministro eléctrico o de contaminación en el ambiente. Estos también son los controles más caros, casi 25% o 30% más costosos que los otros 3 sistemas, y son también los más difíciles y caros de mantener y de reparar. Otra desventaja es que operar este control al 100% de capacidad, consumirá más energía que cualquiera de los otros 3 controles anteriores debido al inversor.

Comparando el control de Variador de frecuencia y de desplazamiento variable, el último no es susceptible a temas de energía o de contaminación, y los costos de mantenimientos son menores. También este equipo lo puede trabajar al 100% sin desperdiciar energía. Aunque este sistema de capacidad no es tan eficiente energéticamente a cargas bajas como el variador de frecuencia, sí es el más versátil pudiendo trabajar en un rango grande operación con bastante confiabilidad y costos de operación bajos.

Como podemos observar, los 4 controles de capacidad en la industria del aire comprimido brindan ventajas y preguntas que se deben analizar y contestar para un dimensionamiento correcto de los sistemas. Englobar estos sistemas en únicamente velocidad fija y velocidad variable es limitarnos el análisis. Y al final, a las plantas no les importa si el motor de sus compresores varía sus revoluciones o no, lo importante es saber qué control de capacidad enviará la cantidad de aire comprimido exacta y necesaria a la planta.

Si tiene dudas de qué control de capacidad trae su equipo o cómo elegir el mejor sistema para tu instalación actual, póngase en contacto con nosotros.

Utilice las casillas de verificación para seleccionar los tipos de cookies que desea aceptar, luego presione el botón "Guardar configuración". Observe nuestra política de privacidad.